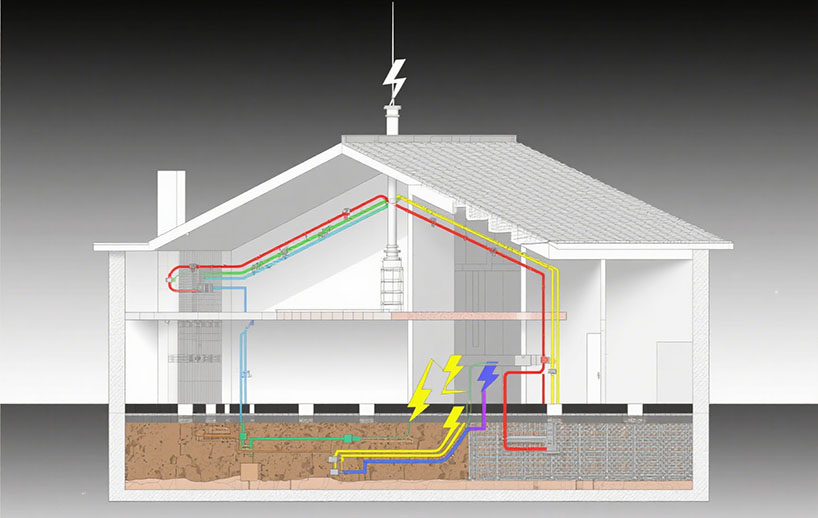

电子制造、医药化工等行业中,静电放电防护直接关系到生产安全和产品质量。一套完整的防静电环境监控方案需要从接地系统、地面维护、环境控制等多个维度建立防护体系,通过可量化的检测标准和规范化的管理流程实现有效防控。

接地系统的可靠性直接影响防静电效果。生产现场应采用Fluke 1630等专业接地电阻测试仪进行月度检测,重点测量工作台接地端子的电阻值。实测数据显示,接地电阻超过4Ω时静电积累风险显著增加。对于接地连接部位出现的氧化问题,可采用400目砂纸打磨后涂抹ET-88导电膏,这种方法能使接触电阻降低40%以上。移动设备操作人员必须配备带有安全电阻的防静电手腕带,每日使用腕带测试仪进行点检,确保电阻值维持在750kΩ至10MΩ的安全区间。

地面系统的防静电性能需要定期检测维护。使用ACL-385表面电阻测试仪进行季度检测时,应遵循"五点测量法",在每个区域选取中心点和四角位置进行测试。检测标准要求点对点电阻在1×10^5-1×10^9Ω之间,对地电阻控制在1×10^5-1×10^8Ω范围。当检测发现局部电阻值超标时,可选用EC-100防静电地板蜡进行处理,处理后需等待24小时再进行复测。环氧树脂地面的维护要特别注意避免使用普通清洁剂,应选用pH值中性的防静电专用清洁剂,清洗频率建议控制在每180天一次。

环境温湿度对静电产生具有决定性影响。电子类车间推荐采用Testo 175H1温湿度记录仪进行连续监测,设备安装位置应距离作业面1.2-1.5米。当相对湿度低于40%时,需要立即启动加湿系统,实践表明将湿度提升至45%左右可使静电产生量下降70%。在SMT贴装、芯片封装等关键工位,建议加装离子风机设备,风速控制在2-3m/s,定期使用静电场强计检测其中和效果,确保能在30秒内将5000V静电降至100V以下。

人员防护装备管理必须建立标准化流程。防静电服检测要包括表面电阻和摩擦电压两项指标,使用SRM-110测试仪测量时,测点应选择袖口、前襟等易摩擦部位。防静电鞋检测需特别注意鞋底磨损情况,当跟部磨损超过30%时应强制更换。建立"一人一档"的装备管理台账,采用三色标识系统:绿色标签表示检测合格,黄色为临近失效期,红色为不合格禁用。所有防护装备检测周期不得超过90天。

物料防静电处理需要贯穿整个生产流程。入厂包装材料必须提供第三方防静电检测报告,现场抽检使用ME-268A表面电阻测试仪。绝缘类电子元件存储应使用防静电屏蔽袋,袋体表面电阻要求1×10^4-1×10^11Ω。周转箱管理要建立专用清洗区,禁止使用普通塑料箱,箱体检测频率根据使用强度设定,高频使用场合检测周期应缩短至45天。

多层级监控体系的建立是防静电管理的关键。实时监测系统应具备数据存储和超标报警功能,监测终端布置密度建议每100平方米不少于2个。每日点检要形成标准化记录表格,重点监测工作台面、设备外壳等关键部位的静电电压。当检测到静电电压超过100V时,应按"停机-排查-验证"三步流程处理。报警阈值设置要考虑工序敏感度,对芯片封装等特殊工序可将报警阈值下调至30V。

人员培训要注重实操能力和案例教学。新员工培训必须包含防静电测试设备操作考核,设置"腕带佩戴"、"接地检查"等实操项目。季度演练要模拟真实ESD事故场景,比如模拟因未使用防静电包装导致的产品批量失效。培训教材应包含典型事故案例分析,如某医疗设备厂因湿度失控导致电路板击穿的案例,通过具体数据说明湿度每降低5%静电风险增加的程度。

文档管理体系要实现全过程可追溯。接地检测报告要包含测试点位置图、测试数据、处理措施等要素。环境监测数据建议采用趋势图分析,对连续3次检测数据超出警戒线的参数要启动专项整改。电子化管理系统应设置自动预警功能,对临近检测周期的项目进行提醒。所有文档保存期限不少于36个月,关键工序数据建议保存。

应急预案的制定要结合企业实际生产特点。应急处理包应配置在车间明显位置,包含备用测试仪器、临时接地线等15种必要物品。事件响应流程要明确各环节责任人,设置30分钟初级响应和4小时根本分析的时间节点。纠正措施验证要采用对比测试法,整改前后在同一位置进行三次平行测量取平均值。某汽车电子厂实施该应急方案后,ESD事件处理时间从8小时缩短至2小时。

防静电工作的成效体现在细节管理和持续改进。某光电企业通过建立上述体系,两年内将静电不良率从1.8%降至0.02%,关键工序产品合格率提升至99.97%。这套方案的成功实施证明,只有将技术标准、管理规范和人员培训有机结合,才能构建真正有效的防静电防护体系。

短信咨询

短信咨询  咨询电话

咨询电话  在线联系

在线联系