静电在工业生产中看似微小,却隐藏着巨大风险。化工、电子、石油等行业中,静电积累可能产生火花,进而引发火灾或爆炸,造成灾难性后果。因此,防静电检测与隐患整改成为保障安全生产不可或缺的环节。本文从实际检测流程、常见隐患类型、整改措施及日常维护四个方面,提供一套可立即执行的防静电安全管理方案。

防静电检测的首要任务是明确检测对象和标准。常见的检测对象包括接地系统、防静电地板、工作台、人员防护装备如防静电服和腕带,以及设备外壳等。检测标准可依据标准GB 12158-2006《防止静电事故通用导则》及相关行业规范执行。检测前需准备必要工具,例如万用表、接地电阻测试仪和表面电阻测试仪。检测人员应穿戴防静电装备,并确保检测环境无干扰源,以保证测量准确性。

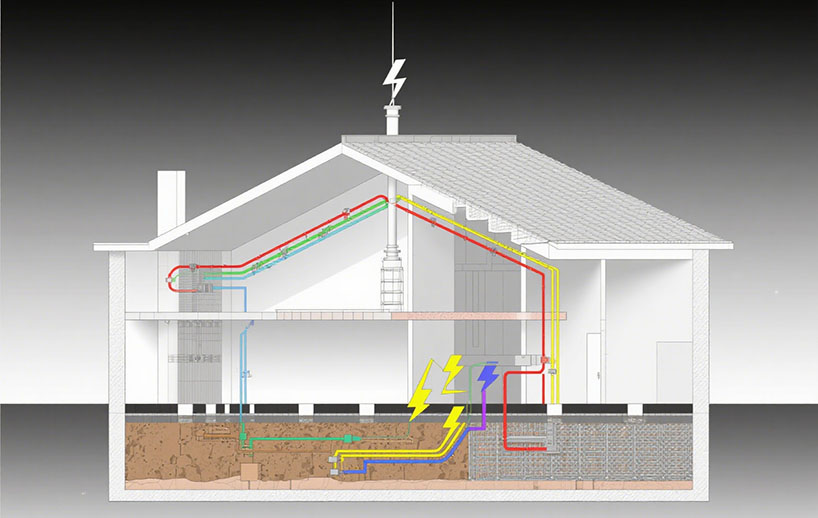

接地系统检测是防静电工作的核心环节。使用接地电阻测试仪测量接地电阻值,一般要求小于10欧姆。具体操作时,先断开被测设备与电源的连接,将测试仪的两个探针分别插入接地极和参考接地点,读取稳定数值。如果电阻值超标,需检查接地线是否锈蚀、松动,或接地极埋深不足。对于防静电地板和工作台,使用表面电阻测试仪测量电阻值,应在10^6至10^9欧姆之间。测量时将仪器电极紧贴表面,读取数值。若电阻值过低或过高,均需排查原因,例如表面污染或涂层磨损。

人员防护装备的检测同样不可忽视。防静电腕带应每日检查,使用腕带测试仪测量其电阻值,通常要求在10^6至10^7欧姆之间。防静电服可通过表面电阻测试仪检测,电阻值应低于10^11欧姆。操作时,将电极放置在衣物表面,确保接触良好。如果发现腕带断裂或衣物破损,必须立即更换。鞋具的防静电性能也需定期检测,方法与上述类似,确保全面覆盖人员防护环节。

在检测过程中,常见隐患主要分为三类:接地系统失效、防护装备老化和环境因素影响。接地系统失效多因连接点腐蚀、线路断裂或接地极埋设不当导致。例如,在潮湿环境中,接地线容易锈蚀,造成电阻升高。防护装备老化包括腕带弹性失效、防静电服纤维磨损等,这些情况会降低静电消散能力。环境因素如湿度低于40%或粉尘积聚,会加剧静电产生。识别这些隐患后,需立即记录并制定针对性整改计划。

整改措施应根据具体隐患设计执行。对于接地系统问题,若电阻值超标,可先清理连接点,去除锈蚀并紧固螺栓。如果无效,需增设接地极或使用降阻剂。例如,在土壤电阻率高的区域,可埋设深井接地极或应用化学降阻材料。防静电地板或工作台电阻异常时,若值过低,可能是表面污染,需用专用清洁剂擦拭;若值过高,可能是涂层磨损,应重新喷涂防静电漆。整改后,需复测电阻值直至合格,确保问题彻底解决。

人员防护装备的整改以更换为主。腕带或防静电服失效时,不可修复,必须立即更换。同时,应建立装备台账,记录采购日期和使用情况,定期淘汰老旧物品。对于环境问题,可通过加湿器控制湿度在40%-60%之间,有效减少静电产生。在粉尘区域,增加通风或使用离子风机中和静电。所有整改操作需由专人监督,并填写整改报告,包括隐患描述、整改方法、检测结果和日期,确保过程可追溯。

日常维护是防静电管理的长效机制。建议制定月度检测计划,覆盖所有关键点位。例如,每月周检测接地系统,第二周检查防护装备,第三周评估环境因素。维护人员需培训上岗,熟悉仪器使用和标准限值。同时,建立应急响应流程:一旦发现静电火花或设备异常,立即停机并排查接地和防护装备。日常中,员工应养成良好习惯,如进入防静电区域前触摸放电柱、避免穿戴化纤衣物等,从细节上防范风险。

防静电安全需要全员参与和持续改进。通过培训让员工理解静电危害,掌握自检方法。例如,教导员工如何用简易测试器检查腕带,或识别接地线松动迹象。此外,利用看板或标识提示风险区域,强化安全意识。定期组织演练,模拟静电事故场景,提升应急处理能力。防静电不是一次性任务,而是融入日常工作的持续过程。只有将检测、整改和维护有机结合,才能真正确保安全生产无事故。

防静电检测与隐患整改注重实操性。从接地电阻测量到防护装备更换,每一步都需细致执行。通过本文的实用指南,企业可快速搭建防静电管理体系,有效减少事故风险。安全生产无小事,静电防护需持之以恒。行动起来,从今天开始落实这些措施,为您的企业筑牢安全防线。

短信咨询

短信咨询  咨询电话

咨询电话  在线联系

在线联系